Большинство современных предприятий, занимающихся производством каких-то металлических конструкций, либо же каких-то других изделий, активно пытается улучшать молекулярные свойства своей продукции. Для этого, часто задействуется процесс нагрева металла до определенной температуры и его обработки в окислительной среде, либо же в атмосферном охлаждении. По сути, оба метода эффективны и позволяют добиться высокого качества обработки. Но при этом, важно понимать, что они в определенных ситуациях какой-то из методов может оказаться не совсем эффективным, и его было бы лучше использовать в каком-то другом направлении. Следовательно, лучше изначально позаботиться о том, какие оксиды использовать в процессе закалки металла и какое оборудование для этого применять. Важно так же помнить, что процесс закалки металла частенько приводит к образованию неких окислений на его поверхности. Избежать этого, можно лишь путем использования специальных защитных атмосферных слоев. Используя их в процессе обработки, вероятность образования дефектов на изделии становится в разы меньше.

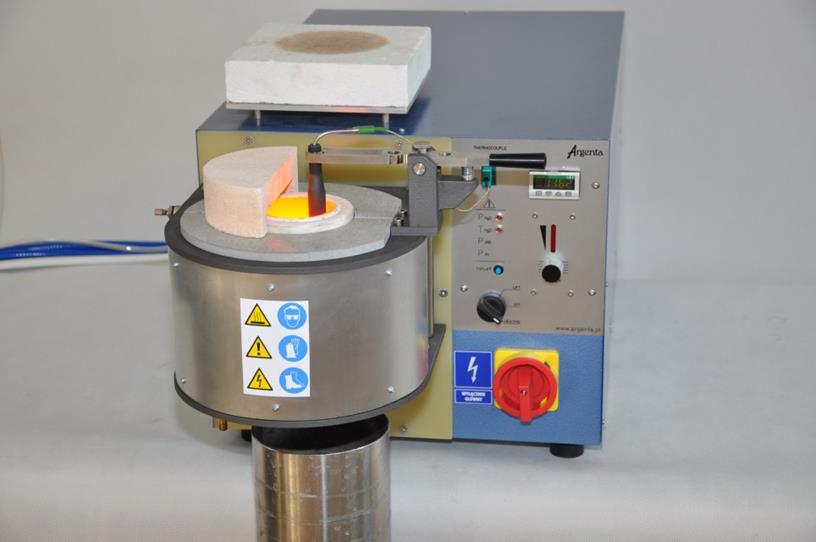

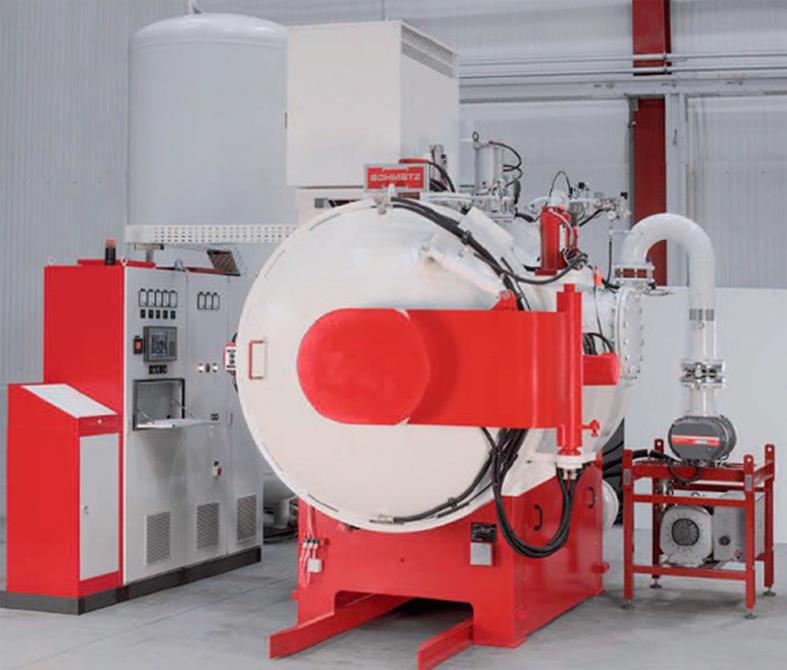

Сейчас мы рассмотрим конструкцию вакуумной закалочной печи, дабы понять, почему она столь востребована на рынке:

- Рабочий объем – это некая платформа, на которой располагается обрабатываемый материал, и происходят все основные процессы. В этой же зоне происходит процесс создания и удержания вакуума в системе.

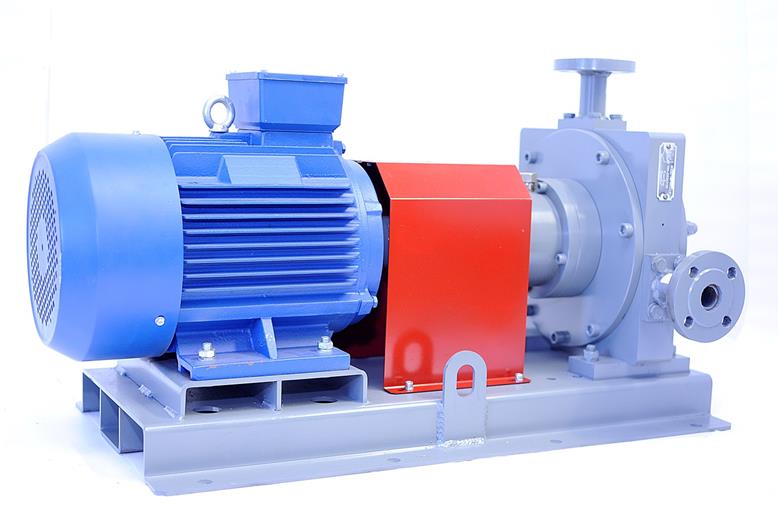

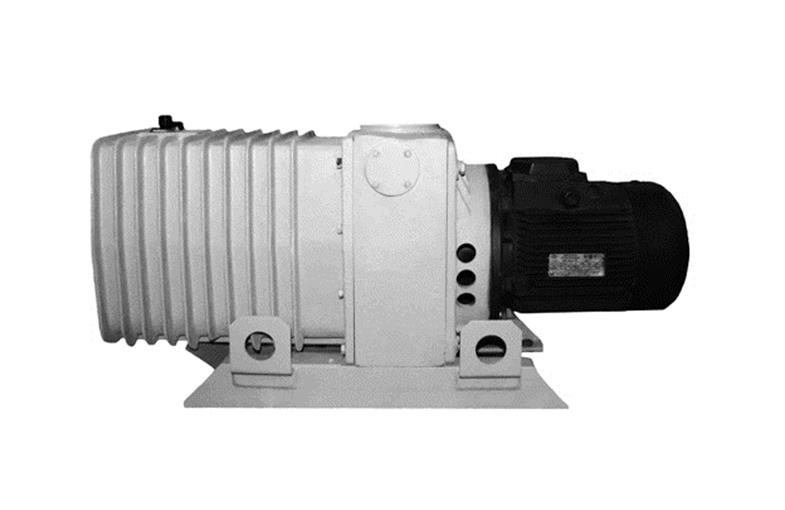

- Нагнетатель – совместно с рабочим индуктором, образует в системе вакуума, путем преобразования обычного давления. Скорость данного процесса зависит от того, о какой именно вариации печи идет речь.

- Нагреватели – путем получения энергии от статора, данный элемент преобразует ее, создавая тепловые излучения и направляя их на материал. Таким образом, удается значительно повысить уровень температуры в рабочей камере до требуемой отметки.

- Отражающая поверхность – заполняет большую часть рабочего объема камеры, дабы создаваемое тепло не выходило наружу, а сохранялось в пределах рабочей камеры.

- Вакуумные датчики (уплотнения) – эти приборы служат в роли защитных компонентов, так как нужны они для того, чтобы осуществлять контроль создаваемого вакуума и удерживать его на определенной отметке.

- Статор – один из главных источников питания в системе, который снабжает энергией все важные компоненты. Очень важно, чтобы этот элемент имел доступ к постоянному источнику питания, без разного рода перебоев.

- Стальная опора – делает систему еще более устойчивой и позволяет размещать ее на любой поверхности. Желательно, чтобы эта опора выделялась особой прочностью, могла выдерживать максимальные нагрузки.

Это еще далеко не весь список элементов, которые входят в конструкцию вакуумной закалочной печи для закалки. Есть так же и ряд других важных деталей, которые могут быть чуть менее значимыми, но их роль в сбалансированности системы максимально велика. Подобные системы сильно зависимы от взаимодействия основных элементов, так как в противном случае, достичь максимального уровня эффективности попросту невозможно. Так что, если вы решили произвести процесс термообработки в печи вакуумного типа, то заранее подумайте, какое оборудование вы будете при этом задействовать.

Вакуумная печь закалочная

Если ранее речь шла о том, что собой представляет общая конструкция печей закалочного типа и как ее нужно использовать, то сейчас мы попытаемся конкретнее поговорить о том, на какие категории делятся подобные печи и насколько они эффективны в процессе эксплуатации. Для начала, следовало бы выделить главные разновидности печей для закалки металла, дабы понять, из чего следует выбирать.

Категории вакуумных печей для закалки металлов:

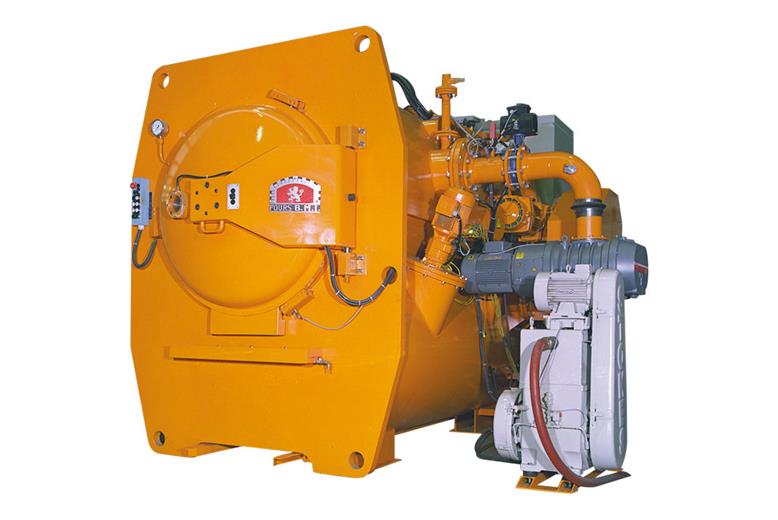

- Камерная печь – данная вариации печи поступают в продажу в вариациях с периодическим и сменным типом действия. Работает подобное оборудование исключительно при взаимодействии с источником электрической энергии. С помощью подобных установок особенно хорошо производить термическую закалку алюминия, нержавеющей стали и тому подобных металлов, которые не отличаются какими-то особыми свойствами.

- Шахтная печь – данная вариация печи в чем-то напоминает рабочую шахту, включающую в себя сразу несколько отдельных рабочих установок. Такие печи, предельно хороши в процессе термической обработки крупногабаритных изделий из металла. Главное – это заранее рассчитать размеры изделия и длину самой печи, дабы можно было производить все рабочие операции.

- Толкательная печь – эта печь считается еще более универсальной, и задействовать ее можно в разных направлениях. Главное – это соблюдать все правила по безопасности и использовать вместе с установкой еще и дополнительное вакуумное оборудование.

- Колпаковая печь – подобные печи так же принято называть муфельными, так как один из ключевых элементов в системе – это муфель. Его главная задача – это защита материала от воздействия разного рода примесей, либо же прямого попадания топлива.

Это четыре основных категории печей для вакуумной закалки. Закалка – это процесс, который нуждается в наличие соответствующего оборудования. Благо, большинство печей работают на основе вакуума, и закалка входит в число направлений, в которых принято задействовать вакуумные печи.

Вакуумные печи для закалки в масле

Термообработка – это процесс, который хоть и не является слишком сложным, но все равно заставляет пользователя ознакомиться с определенными нюансами, которые могут оказаться весьма полезными. Особенно это касается использования масел для закалки в вакуумной печи. Большинство установок для закалки работает на масляной основе, а это значит, что периодически требуют замены этой жидкости. Благо, рынок вакуумного оборудования представляет самые разные вариации масел для закалочных установок. Все они имеют свою уникальную структуру и будут до какой-то степени эффективными в процессе термообработки.

Сейчас мы рассмотрим, каким образом нужно подбирать масло для вакуумных закалочных печей и на что нужно, прежде всего, обращать внимание:

- Соответствие с установкой – первое, о чем нужно позаботиться, так это о том, соответствует ли масло вашей вакуумной печи или нет. Узнать это можно в инструкции по эксплуатации закалочной печи, в которой подробно описано, с какими маслами следует использовать установку.

- Уровень вязкости – следующий этап заключатся в подборе подходящей степени вязкости. Здесь так же нужно исходить из своей установки и определить, какая вариация масла окажется для вашей установки наиболее подходящей.

- Уровень вакуума – вслед за этим, придется еще позаботиться о том, какие показатели вакуума используются в печи для термообработки. Исходя из этой информации, будет гораздо проще, подбирать масло для своей установки.

- Полезные примеси – последний момент заключается в наличие разного рода примесей. Определенные масла частенько задействуют дополнительные вещества, которые делают масло более эффективным.

Желательно, помнить обо всех этих моментах и пытаться подобрать для своей установки то масло, которое, по вашему мнению, будет для нее наиболее подходящим. Ведь этот компонент относится к числу ключевых и кардинально влияет на работоспособность всей системы.